판금 가공의 후속 처리 측면에서 회사는 반응 방지 처리 서비스를 제공합니까?

전체 생산 과정에서 판금 가공 , 후속 처리는 부품의 성능과 외관, 특히 제품의 서비스 수명과 직접 관련이있을뿐만 아니라 다양한 응용 프로그램 환경에 적응하는 능력을 보장하는 데 없어서는 안될 부분입니다. 판금 가공 서비스에서 Ningbo Mingli Electric Technology Co., Ltd.는 부식 방지의 기술 지원 및 프로세스 최적화에 큰 중요성을 부여하며 고객에게보다 안정적인 포괄적 인 솔루션을 제공하기 위해 노력하고 있습니다.

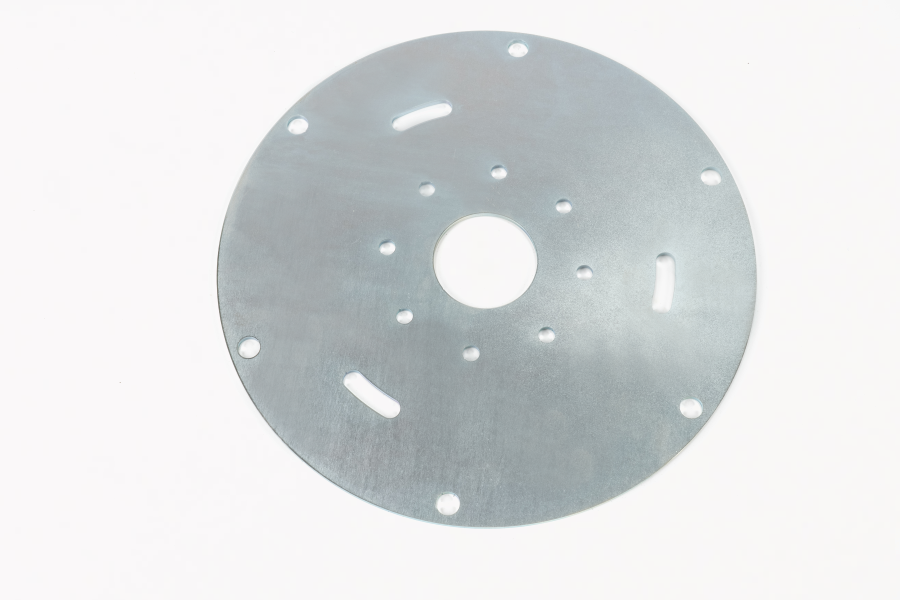

형성 후, 판금 부품은 종종 환경 습도, 온도 변화, 가스 부식, 액체 접촉 및 기타 외부 요인과 같은 외부 요인에 직면하여 산화 및 녹기가 발생하기 쉽습니다. 이러한 상황에 따라 판금 처리가 완료된 후, 회사는 재료의 부식 저항 및 구조적 안정성을 효과적으로 향상시키기 위해 제품 사용, 재료 특성 및 고객 요구 사항을 기반으로 다양한 치료 후 방법을 제공합니다.

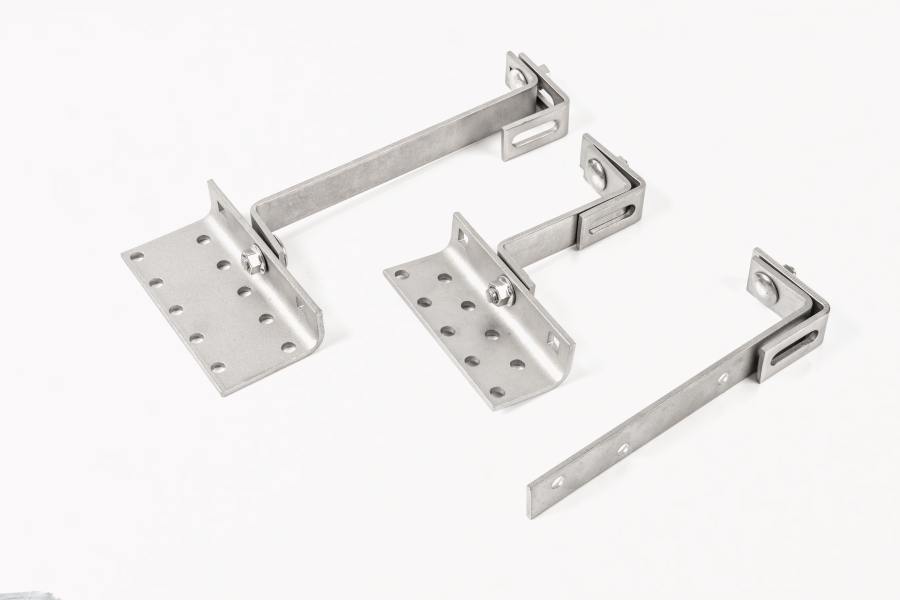

일반적인 항-냉소 처리 과정에는 표면 분무, 전기 영동 코팅, 전기 도금, 양극화, 패시베이션 등이 포함됩니다. 회사에는 판금 처리 팀과 일치하는 방지 방지 처리 장비가 장착되어 있으며, 경험이 풍부한 표면 처리 팀과 협력하여 후속 처리 프로세스가 전선 처리 링크와 밀접하게 연결되도록합니다. 분무 측면에서, 다른 두께, 색상 및 다른 코팅 유형의 페인트는 제품 설계에 따라 선택할 수있어 외관 일관성 및 보호 성능을 향상시킬 수 있습니다. 요구 사항이 높은 일부 부품의 경우, 전기 도금 공정은 금속 표면에 조밀 한 덮개 층을 형성하여 산소와 수분을 효과적으로 차단하여 서비스 수명을 연장 할 수 있습니다.

알루미늄 합금과 같은 비철 금속의 경우,이 회사는 또한 금속 표면에 밀집된 산화물 필름을 형성하기 위해 양극 처리 서비스를 제공하여 부식성을 향상시킬뿐만 아니라 표면 경도 및 접착력을 향상시킵니다. 동시에, 전기 또는 전도성 특성을 보장 해야하는 판금 부품의 경우, 기술 팀은 제품 기능에 대한 표면 처리의 영향을 피하기 위해 적용 시나리오에 따라 적절한 처리 방법을 선택합니다.

특정 처리 방법 외에도 회사는 전체 처리 프로세스의 품질 관리에주의를 기울입니다. 전처리 탈지, 녹 제거 및 인산화, 표면 처리 동안 온도 제어, 코팅 비율 및 마지막 건조 및 경화에 이르기까지 모든 링크가 엄격하게 모니터링되었습니다. 가공 후 제품이 고객이 설정 한 품질 표준을 충족하도록하기 위해, 회사는 부식 방지 후 판금 부품이 실제 사용에서 안정적으로 유지 될 수 있도록 접착 탐지, 소금 스프레이 테스트, 필름 두께 테스트 등을 포함한 표면 테스트 메커니즘을 확립했습니다.

수출 사업에서 회사는 표면 보호의 신뢰성에 중요성을 부여합니다. 다른 국가와 지역의 사용 환경에 적응하기 위해 회사는 해양 기후, 높은 습도 지역 또는 고 부식 산업에서 고객의 요구를 충족시키기 위해 프로세스를 사용자 정의하고 자료를 선택하여보다 적응 가능한 부식 보호 솔루션을 제공 할 것입니다.

Ningbo Mingli Electric Technology Co., Ltd.는 반응 방지 처리 기술을 지속적으로 최적화함으로써 사용 중에 판금 부품의 내구성과 기능적 안정성을 보장 할뿐만 아니라 회사 제품에 대한 고객의 신뢰를 향상시킵니다. 판금 처리 서비스의 모든 단계에서 회사는 항상 엄격한 품질 개념을 준수하고, 안정적인 구조, 내구성 및 신뢰할 수있는 구조를 가진 제품을 고객에게 제공하고 다양한 응용 시나리오에 대한 지속적인 지원을 제공하기 위해 노력합니다.

판금 가공 프로세스에서 회사는 어떻게 다양한 배치의 제품의 일관성을 달성 할 수 있습니까?

동안 판금 가공 프로세스, 다양한 제품 배치의 일관성은 제품 품질과 고객 신뢰를 보장하는 열쇠입니다. Ningbo Mingli Electric Technology Co., Ltd.는 이와 관련하여 탄탄한 실질적인 경험과 관리 기능을 축적했습니다. 생산 공정, 장비 관리, 프로세스 표준, 인력 교육과 같은 여러 수준에서 시작하여 각 제품 배치는 항상 치수 정확도, 구조 강도, 표면 처리 및 조립 적응 측면에서 안정적으로 유지되도록합니다.

이 회사는 소스의 재료 품질을 제어하고 장기 협력 원료 공급 업체가있는 안정적인 조달 채널을 설정하여 각 원료 배치에 동일한 사양 및 성능을 갖도록합니다. 공장에 들어간 후 원자재는 경도 테스트, 두께 측정 및 구성 분석을 포함한 엄격한 검사 절차를 거쳐 후속 처리 기술의 요구 사항을 충족시킬 것입니다. 원자재 추적 메커니즘을 확립함으로써 회사는 각 완제품 배치에 사용되는 원료 공급원에 정확하게 대응하여 관리 및 문제 추적 성을 촉진 할 수 있습니다.

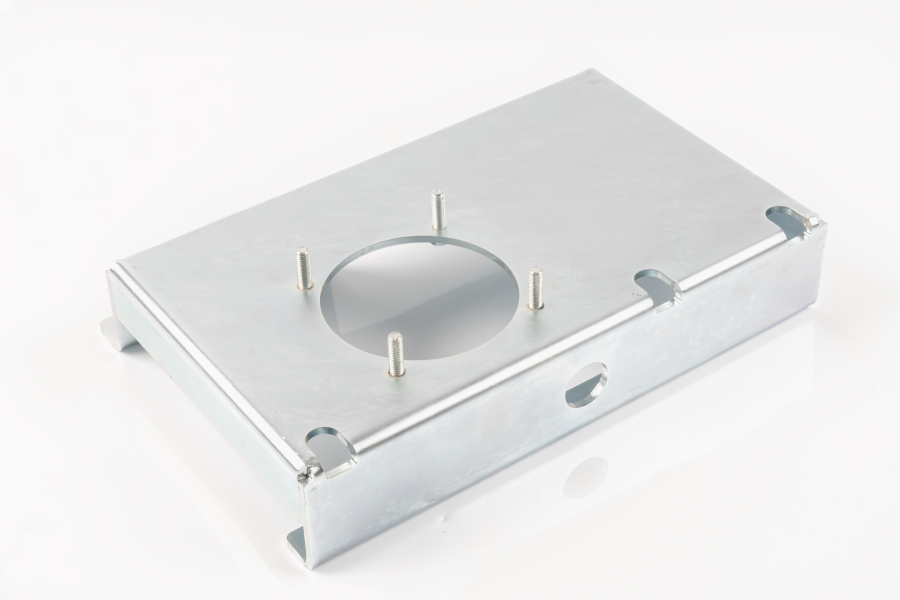

동안 sheet metal processing process, the company makes full use of automation equipment and CNC technology to achieve standardized and programmatic production. The key processes such as sheet metal cutting, bending, and stamping use precision CNC equipment, and the processing parameters can be set and saved uniformly to avoid error fluctuations caused by manual operation. At the same time, the automation equipment is also equipped with an error detection system and real-time monitoring function, which can be adjusted in time when data deviations are found, effectively improving the consistency of repeated processing.

곰팡이와 비품의 통일성은 또한 다른 배치에서 제품의 일관성을 보장하는 데 중요한 링크입니다. 회사는 곰팡이 워크숍을 가지고 있습니다. 모든 생산 금형 및 비품은 표준화 된 설계 및 정밀 처리를 통해 제조되며 곰팡이 마모 또는 구조적 변화로 인한 제품 오류를 피하기 위해 정기적으로 교정 및 유지 관리됩니다. 실제 처리에서 운영자는 비표준 작업으로 인한 배치 간의 차이를 피하기 위해 조작 지침을 엄격하게 따라야합니다.

품질 관리 시스템은 전체 생산 공정에서 핵심적인 역할을합니다. 이 회사는 국제 품질 관리 시스템에 따라 여러 품질 검사 링크를 설정했으며 첫 번째 항목 확인, 프로세스 검사, 배치 샘플링 검사에서 최종 검사에 이르기까지 명확한 제어 표준 및 기록 프로세스를 설정했습니다. 검사 팀에는 프로젝터, 캘리퍼, 경도 미터 등을 포함한 다양한 정밀 측정 기기가 장착되어 제품의 주요 크기 및 성능 표시기가 제어 범위 내에 있는지 확인합니다. 각 제품 배치의 검사 데이터는 후속 추적 및 비교를 위해 보관됩니다.

동안 subsequent surface treatment and assembly process, the company also pays attention to maintaining batch consistency. Surface treatment processes such as spraying, electroplating, etc., are unified in coating thickness, color and adhesion through automated production lines, and are routinely tested. The assembly process adopts standardized tooling and operating procedures to ensure that the products completed by different workers have consistent structural status and assembly accuracy.

인사 관리는 또한 배치 일관성을 유지하기위한 중요한 보증입니다. 정기적 인 기술 교육 및 표준 운영 지침을 통해 회사는 직원의 운영 표준화 및 프로세스 이해 능력을 향상시킵니다. 동시에, 생산 담당자는 품질 개선 및 문제 피드백에 참여하여 잠재적 프로세스 차이 또는 장비 이상을 초기 단계에서 확인하고 처리 할 수 있도록 권장됩니다.

프로덕션 관리 시스템을 통해 회사는 프로세스 전반에 걸쳐 주문, 원자재, 프로세스 및 진행 상황을 제어하고 다양한 배치의 모든 데이터를 통합하고 보관하여 내부 협업을 용이하게 할뿐만 아니라 고객 추적 및 검토를 용이하게합니다. 데이터 분석 및 프로세스 최적화의 도움으로 회사는 배치 일관성의 개선을 계속 촉진하고 있으며 다양한 판금 처리 프로젝트에서 높은 안정된 전달 성능을 달성하기 위해 노력하고 있습니다. Ningbo Mingli Electric Technology Co., Ltd.는 판금 가공 분야에서 다양한 제품 배치의 일관성을 달성 할 수 있으며 품질 안정성에 대한 고객의 장기 요구 사항을 충족시킬 수 있습니다.

Eng

Eng